Solventes sustentáveis, econômicos e inteligentes – DESTAQUES DO CONINFLEX 2024

O Npp 80/20 da Uniplastic dá mais um passo de inovação na indústria de embalagens flexíveis

Palestrante: Fábio Bilato, Diretor da Uniplastic*, com participação de Klaus Fabbri, Supervisor de Tintas e Produtos Químicos da Embalagens Diadema*

Fábio Bilato, Diretor da Uniplastic, em sua palestra, falou sobre o solvente propílico que tem composição de apenas dois solventes de diluição, o N-propanol e o Acetato de N-propila, numa formulação ideal de 80% e 20% respectivamente, o qual pode substituir os convencionais em impressão flexográfica e rotográfica sem qualquer investimento adicional nos processos existentes, e trazem economias significativas no consumo de solvente e de tinta, reduz as paradas de máquina, melhora qualidade de impressão, sem contar o impacto positivo ao meio ambiente, como: prevenção de vapor tóxico, menor concentração de vapores compostos orgânicos, menos consumo de energia, prevenção de aparas e redução de solvente retido na embalagem.

O solvente convencional, a saber, é composto por no mínimo 4 componentes e tem como base o Álcool Etílico (Etanol), que tem preço muito acessível e ampla oferta no mercado, no entanto é de muita instabilidade no processo de impressão tanto flexo como roto, alta volatilidade com rápida evaporação, alto teor de absorção de umidade (higroscopia), o que exige o uso de outros solventes para suprir e fazer os ajustes.

A novidade dos solventes propílicos, o Npp 80/20, chegou ao Brasil em 2014 por meio de parceria entre a Uniplastic e a OQ Chemical (antiga OXEA), no entanto, esses dois produtos eram importados, dolarizados, 30 a 40% mais caros do que os solventes convencionais utilizados na época. As empresas naquela época, conforme Bilato, não estavam preparadas para trabalhar com os propílicos 80/20. Assim, a Uniplastic ‘tropicalizou’ uma fórmula que, conforme Bilato, foi o solvente Npp50 (30% Álcool Etílico, 20% Acetato de N-Propila, 50% N-Propanol), agregando o único solvente da fórmula convencional que solubilizava a tinta: o Acetato de Etila. Nos primeiros testes comparativos, o Npp50 já mostrava um teor de umidade de 0,250% enquanto o solvente convencional apresentava 0,470%, e taxas de evaporação de 134 no Npp50 contra 163 no convencional.

“Sabemos que umidade em qualquer sistema de impressão é um fator muito prejudicial”, enfatiza o palestrante. O Acetato de Etila evaporava muito rápido na impressão sem dar tempo da tinta se acomodar, criando uma nata em cima da camada de tinta e embaixo retendo o solvente, e ainda, não propiciava uniformidade de camada, o que exigia do impressor melhorar a viscosidade para aumentar a camada aplicada e então ter a cobertura exigida de tinta. O solvente propílico permitiu um tempo maior de manutenção da viscosidade da tinta, muitas vezes 15 a 20 minutos de impressão mantendo a viscosidade”, explicou.

O N-propanol e o N-Propila formam uma nova molécula (um azeótropo) e evaporam no mesmo momento, dando tempo para uniformidade de camada e evaporação dos dois solventes juntos. Nesse momento eles mostram a capacidade de transferência da tinta: diminuem a camada de tinta aplicada e dão a mesma cobertura. Reduzem a absorção de umidade, uma vez que o teor de água mais elevado provoca problemas graves de impressão, formação de espuma.

“Nos testes comparativos (sistema convencional com sistema propílico), comprovamos inúmeras vezes a economia de tinta, de solvente, qualidade de impressão e sustentabilidade. A composição ideal para uma transferência de tinta altamente balanceada proposta de início pela Uniplastic era o Npp 80/20. O resultado é uma tinta diluída com apenas 2 componentes que evaporam juntos e mais lentamente, trazendo estabilidade e equilíbrio à transferência de tinta, resultando em uma qualidade muito superior, redução de solvente na embalagem, e no processo: grande redução no consumo de tinta e de solvente.

Com tecnologias mais avançadas ocorridas na última década, principalmente na flexografia, como velocidades maiores de máquina, anilox de altas lineaturas, tintas mais concentradas, o solvente etílico deixou de atender as necessidades de diluição das tintas diante de maior qualidade exigida. Agora, como explicou Bilato, o Npp 80/20 da Uniplastic chegou ao momento de dar mais um passo de inovação na indústria de embalagens flexíveis. “Empresas que migraram para o Npp 80/20 não querem mais voltar para o solvente convencional, como o caso da Embalagens Diadema, que vem há um ano e meio trabalhando com a inovação em suas produções de rotogravura, conforme apresentado por seu Supervisor de Tintas e Produtos Químicos, Klaus Fabbri.

Case da Embalagens Diadema com o Npp 80/20 na rotogravura

Palestrante: Klaus Fabbri, Supervisor de Tintas e Produtos Químicos da Embalagens Diadema*

Klaus Fabbri, Supervisor de Tintas e Produtos Químicos da Embalagens Diadema, falou sobre o trabalho feito em conjunto com a Uniplastic na aplicação do solvente Npp 80/20 no sistema de rotogravura da Embalagens Diadema. Objetivo foi levar todo o conhecimento que eles já possuíam com flexografia para a rotogravura. Primeiramente fizeram diversos testes de laboratório antes de migrarem para o teste fabril, avaliando desempenho e consumo nos dois sistemas de solvente (o Npp e o convencional Etílico), e o grande desafio inicial foi a questão de custos, como convencer a área de Suprimentos da empresa e mostrar os ganhos que teriam com o solvente propílico substituindo o convencional etílico 70/30.

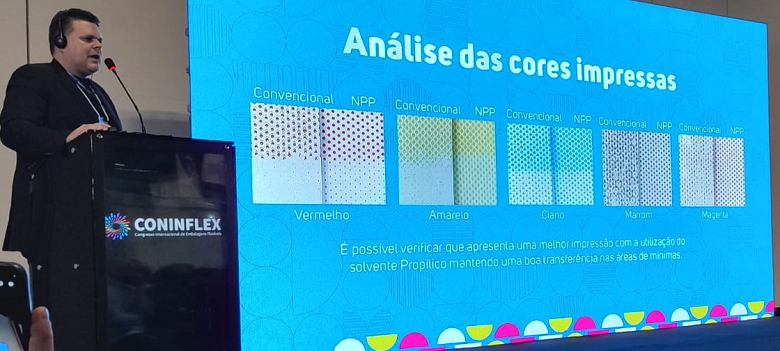

Testaram a volatilidade, o teor de umidade, índice de retenção de solvente na embalagem (cromatografia), o consumo de material, a qualidade do impresso. “Fizemos teste com uma embalagem de café com laminação em linha, em condição de fábrica de 12 horas de produção, e não encontramos nenhum problema de retenção de solvente na embalagem”. Com relação aos testes, Fabbri destacou que, em material, tiveram um percentual bastante expressivo de economia no consumo.

“Vale dizer que no sistema convencional 70/30, sempre utilizávamos um retardante. Em qualidade dos impressos, uma característica que tínhamos com essa embalagem no solvente convencional, ao longo da produção, com 14 horas, os pontos começavam a se juntar. Na análise de cores, nas áreas de mínimas observamos uma definição do ponto muito clara, é algo muito diferenciado que acaba justificando o uso do propílico. Em termos de consumo, posso garantir que após uma avaliação prévia, em torno de um ano, tivemos 10% de redução de consumo de tinta”. Após três anos em média trabalhado com o solvente propílico, sendo o primeiro ano e meio basicamente em laboratório, Fabbri concluiu: “de um ano e meio para cá, estamos trabalhando com o sistema propílico em todas as nossas produções, e não observamos nenhum tipo de situação que pudesse impossibilitar o seu uso”.

(*) Uniplastic é uma empresa brasileira que atende toda a cadeia produtiva de embalagens flexíveis com tintas, vernizes, solventes e masterbatches de alta performance e desempenho. Fundada em 1998, atua no fornecimento de produtos químicos de alta qualidade, com importantes parcerias internacionais. Sede no interior paulista.

(*) Embalagens Diadema é uma empresa com mais de 30 anos de atuação sólida e eficaz no mercado de embalagens flexíveis, com forte atuação no mercado de embalagens flexíveis para a indústria brasileira de café e também produzem embalagens “easy open”, entre outras. Sede em Diadema, SP.